年產(chǎn)1.5億新型墻體生產(chǎn)線,,項目生產(chǎn)的產(chǎn)品是利用廢料再生循環(huán),建筑地基土,、洗沙淤泥,、煤矸石等為原料燒結(jié)磚,原料經(jīng)過供土箱,,按比例摻配通過輸送帶進(jìn)入破碎機(jī)細(xì)碎,,破碎機(jī)處理原料時有點噪音,考慮密閉降噪處理,;破碎好的原料進(jìn)入滾篩機(jī)進(jìn)行顆粒篩選,,該過程中會有粉塵產(chǎn)生,因此,,環(huán)保設(shè)計考慮采用1臺大型收塵器進(jìn)行除塵處理,,確保粉塵濃度達(dá)到國家排放標(biāo)準(zhǔn),;在經(jīng)過第一道攪拌機(jī)加水混料后,原料中含有13%~15%的水分,,其后不會有生產(chǎn)揚塵產(chǎn)生,。

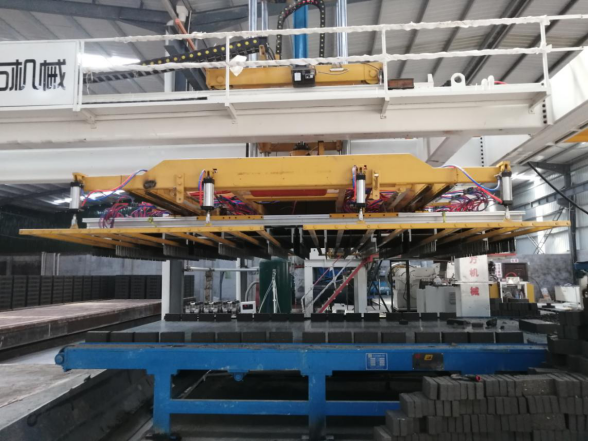

處理后的原料經(jīng)過陳化庫堆放提升塑性,陳化后的原料用鏟車鏟入給料機(jī),,為保證生產(chǎn)產(chǎn)品質(zhì)量和產(chǎn)量,,東方機(jī)械根據(jù)實際情況使用硬塑擠出成型一次碼燒工藝,主機(jī)選用硬塑擠出成型的高擠出壓力,、高真空度的JKY70-65雙級真空機(jī),、伺服切坯切條系統(tǒng)進(jìn)行切條切塊、全自動碼坯系統(tǒng)將濕坯碼到窯車上,。以窯車為載體,,把碼垛好的磚坯移送至烘干窯,利用風(fēng)機(jī)將焙燒窯的余熱送進(jìn)烘干道烘干,,烘干后磚坯由擺渡車移至焙燒道推入進(jìn)行培燒出磚銷售,。

全程自動化強(qiáng)度高,節(jié)減人工,,降低成本,,提高效率。由于本項目采用“全內(nèi)燃”焙燒工藝,,熱能來自煤渣帶入,。生產(chǎn)過程中隧道窯焙燒磚坯時的煙氣,主要物質(zhì)為SO2和煙塵,。因此選用一套脫硫95%脫硫塔裝置對這部分煙氣進(jìn)行脫硫除塵,,使排放煙塵濃度和SO2濃度低于國家《磚瓦工業(yè)大氣污染物排放標(biāo)準(zhǔn)》行業(yè)標(biāo)準(zhǔn)。生產(chǎn)廢水主要有:風(fēng)機(jī)冷卻水及真空泵用水,,不含有毒,、有害物質(zhì),經(jīng)隔油去污處理后直接通過排水溝外排,。采取上述措施后,,生產(chǎn)線噪聲、廢氣,、廢水均可達(dá)到國家環(huán)保要求不但不會對自然環(huán)境產(chǎn)生破壞而且廢料再生利用更節(jié)能,、環(huán)保。